耐堿分散染料的發展及應用 時間:2021-10-10 作者: 瀏覽次數:次

文章編號 | 1009-265X(2021)04-0102-05

來源 | 《現代紡織技術》2021年第29卷,第4期,102-106

作者 | 郝 芬1,唐敬淋2,杜金梅1,許長海1

( 1.江南大學生態紡織教育部重點實驗室,江蘇無錫 ;2.蓬萊嘉信染料化工股份有限公司,山東蓬萊 )

作者簡介 | 郝芬(1993-),女,安徽安慶人,碩士研究生,主要從事生態染整技術方面的研究。

摘要 為解決常規分散染料染滌綸中低聚物析出、染色重現性差、費水費電等一系列問題,耐堿分散染料及相應堿性染色工藝得以關注,利用染料的耐堿性,將前處理與染色一浴進行,并通過織物K/S值、色差來表征染色效果。本文探討了耐堿分散染料的發展與應用,闡述了分散染料堿性染色存在的問題及發展現狀。耐堿分散染料及堿性染色技術的應用,不僅使得滌綸染色產品的質量獲得改善,在經濟、環保方面也取得了一定的效益。因此,耐堿分散染料及堿性染色技術是滌綸染色發展的新方向。

關鍵詞 耐堿分散染料;堿性染色;滌綸;染色重現性;低聚物

近幾年,由于滌綸產值逐年增加,與滌綸息息相關的分散染料特別是耐堿分散染料成為科研工作者的關注熱點[1]。滌綸織物在堿性條件下染色后具備了目標顏色,可獲得仿真絲效果。本文對國內外耐堿分散染料的研究成果進行如下介紹。

耐堿分散染料的開發背景

分散染料水溶性極差,一般染浴中的分散染料以單分子、懸浮顆粒及分散劑膠束中3種狀態的形式存在。分散染料要溶解成單分子后才能上染纖維。在染色過程中,懸浮顆粒及分散劑膠束中的染料會不斷釋放出染料分子以維持染料的溶解、吸附、擴散3個染色階段的動態平衡。在這幾個平衡中,染料最終由染液轉移到纖維[2]。實際染色時,所用染料及助劑難以全部作用于纖維,未固著的染料及染液其他組分會以廢液形式排放,導致COD值和BOD值升高[3]。

Imafuku等[4]研究發現聚酯纖維約含有2%左右的環狀與鏈狀低聚物,這些低聚物主要在聚酯聚合過程中產生。在常規酸性染色過程中,低聚物會在高溫高壓條件下由纖維內部逐漸向外遷移,最終聚集在纖維表面從而造成織物染色斑點,或與染料結合形成結晶聚集在染缸上。

滌綸織物常規染色是在弱酸性浴(pH值為5~6)條件下進行,而前處理的幾項工序是在堿性條件下完成,導致染色前滌綸需酸中和及大量水洗去堿,工藝繁瑣且耗能,而且染色后織物表面未固著的染料及染色中析出的低聚物需進行還原清洗,同時由于低聚物析出還需要定期對染色機進行洗缸[5]。上述這些問題促進了耐堿分散染料的開發。在堿性條件下染色,滌綸析出的低聚物會發生堿水解,從而減少了染色斑點,甚至可免除后續的還原清洗,且無需對染色設備因低聚物的附著而進行定期清洗。耐堿分散染料的開發及堿性染色工藝的應用是印染行業響應政府節能減排倡導的一項重大舉措,是迎合現代綠色發展的必然趨勢。

耐堿分散染料的發展現狀

20世紀90年代,國外研究者開始篩選、開發耐堿分散染料品種。如Dyster公司經過多次實驗驗證挑選得出一組適合染中、深色的三原色耐堿分散染料,分別為Dianix深紅UPH、Dianix橙UPH和Dianix深藍UPH[6];日本住友公司開發了適合染淺色滌綸的耐堿分散染料如Sumikaron紅3BL、分散黃E-RPD和分散藍E-FBL等。國內一些公司也相繼開發了幾種適應于滌綸堿性染色的耐堿分散染料,如浙江龍盛的ALK系列及閏土的ADD、S-BRL和GS系列、浙江萬豐的WF系列和上海貝通化工科技有限公司的A-B系列等[7-9]。

滌綸超細纖維堿減量與染色同浴處理、滌錦開纖與染色同浴等對分散染料的耐堿性提出更高要求,高耐堿分散染料也因此被開發,如蓬萊嘉信公司的HA型高耐堿系列、上海安諾其的ERD系列等[10]。其中蓬萊嘉信的HA系列高耐堿分散染料的耐酸堿范圍可滿足pH值4~14,染色性能已達到甚至超過國外同類產品,但存在淺色系品種欠缺問題。上海安諾其ERD系列染料適用較廣泛,可實現滌綸練漂染一浴染色、筒子紗堿性染色、滌綸超細纖維或滌錦復合絲堿減量/染色一浴工藝、滌棉一浴一步工藝、滌棉同漿印花、滌綸絨布爛花印花等[11]。

除此之外,為維持染浴中pH值的穩定性,使染料達到最佳上染效果,通常需加入適量的染色助劑。其中勻染劑要求耐高溫高堿,目前已開發的勻染劑SA在堿性浴中能保持優良的勻染性和移染性[12];由非離子表面活性劑及芳香族磺酸鹽復配而成的勻染劑Disper N550-700,在堿性染色時具有優良的分散和移染作用,甚至可以溶解堿性浴中的雜質[13-14]。

滌綸的堿性染色從滌綸練漂染一浴短流程工藝逐步發展到滌棉混紡織物一浴染色工藝。浙江寧波興華公司經小樣試驗證明:滌棉混紡織物一浴工藝與傳統工藝方法相比,不僅減少了染前氧漂工序,而且節約時間大約130 min,水、電、氣耗費明顯減少,綜合染色成本大大降低[15]。何永鋒等[16]篩選出6只耐堿分散染料并應用于滌綸練漂染一浴短流程染色,染色織物的色光、K/S值和色牢度與滌綸織物常規染色接近,且處理后的織物手感更柔軟,但染料沾色牢度欠佳。滌綸織物的退漿、精練、堿減量和染色一浴工藝和滌錦開纖染色一浴工藝表明,一浴處理染色效果與傳統染色相差無幾,且同樣能有效去除纖維表面的漿料,堿減量效果良好,但需嚴格控制堿用量率,否則易造成織物強力損失[17]。

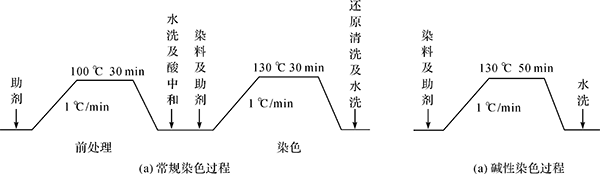

滌綸織物的常規染色與堿性染色工藝對比如圖1所示。從圖1可明顯看出,堿性染色流程比常規流程簡單,耗時短。同時可知,分散染料從耐堿分散染料到高耐堿分散染料演變發展以及相對應的堿性染色工藝更加合理化、高效化。

盡管耐堿分散染料有一定的發展,但由于染料對pH值敏感,特別是偶氮類染料含有氰基、酯基、酰胺基等敏感性水解基團較多,可供選擇的耐堿型染料較少,色譜不全,缺乏鮮艷的紅色、深藍色和綠色等,不能滿足實際生產的需要[18]。另外,大多數分散染料在高溫堿性條件下出現上染率低的問題,而且堿性染色專用助劑有所開發但仍難以全面有效控制染色重現性,一些專用助劑的使用有時也會影響染色深度[2]。

在實際生產過程中,纖維表面會帶有紡織油劑、沾染的油污以及因織造需要而進行上漿的漿料,這些雜質可以通過氧化劑去除。因此,要實現練漂染一浴法工藝,分散染料不僅要有耐堿性,還要具有耐氧化性[16]。趙敏等[19]研究了一種耐堿耐氧化分散染料混合物,可用于精練染色一浴和漂染一浴的染色工藝,但用于制備耐堿耐氧化混合物的分散染料品種不多,且制備過程復雜、耗時。王超等[20]在弱堿條件下,使用耐堿耐氧化的分散紫HFRL、分散艷藍2BLN對滌棉織物進行了織物漂白和滌綸染色一浴處理,染色工藝流程與傳統染色相比大大縮短,且染色所得織物色光鮮艷,但這兩種染料不適合強堿性浴染色,并且需補加一定量的染料,方可與傳統工藝染色織物的得色深淺一致。

圖1 常規染色與堿性染色工藝

此外,堿性染色時,由于染料耐堿程度不同,在低聚物的水解過程中,低耐堿分散染料也會發生一定程度的水解,從而引起色變[21]。滌/棉混紡織物一浴染色、滌綸練漂染一浴短流程染色等因免還原清洗導致深色織物的色牢度不佳[22]。以上問題的根源在于目前國內對耐堿染料的結構與耐堿性的關系尚未建立一個較完善的體系,且未對染料的耐堿性進行分類,導致了染整工作者選擇染料時沒有針對性。

耐堿分散染料結構與性能

3.1 染料結構

雜環類分散染料色光鮮艷,發色強度高,牢度性能好,具有較好的深色效應和較高的摩爾消光系數,是染料領域特別是高性能染料領域(比如耐堿染料、耐日曬染料等)的主要研究對象。在雜環分散染料中,重氮組分通常選擇雜環胺,偶合組分選擇雜環芳胺[23-24]。耐堿分散染料結構常以3-氨基-5-硝基苯并異噻唑為重氮組分,苯胺類化合物為偶合組分[25]。俞杏英等[26]以二者合成耐堿分散染料,可在堿性條件(pH為10~11)下使用。

目前國內外主要是通過在雜環結構上引入不同的不易堿水解的取代基獲得重氮組分,該組分與含不同取代基的苯胺類化合物進行偶合,可得到一系列耐堿分散染料[23]。例如,彭玲琪等[27]以2-氨基-6-氯苯并噻唑為重氮組分,N-乙基-N-羥乙基苯胺為偶合組分合成了一種噻唑類高耐堿的紫色分散染料,其可適應的堿性條件pH為4~14;王喆[28]以3-氨基-5-硝基苯并異噻唑為重氮組分,苯胺類化合物為偶合組分,反應得到一系列耐堿性分散染料,該染料與常規染料相比僅偶合組分上的取代基不同,但耐堿性較好;Moradi等[29]將雜環胺用亞硝基硫酸重氮化,然后與N,N-二乙基苯胺和N-苯基-2,2’-亞氨基二乙醇偶合,合成了幾種苯并噻唑類耐堿分散染料,其在不同pH值溶液中具有較好的pH穩定性。

3.2 染料結構特點

耐堿分散染料與其他分散染料一樣,分子量小,有與聚酯纖維相對應的非離子性疏水性的取代基,可以氫鍵、范德華力和偶極引力與滌綸纖維相結合。其化學結構具有以下兩個特點:染料分子結構中無—SO₃H、—COOH等親水性基團,僅含弱極性基團如—OH、—NH、—NHCOR、—CN、—Cl、—SO₂NH₂、—NO₂等;分子結構簡單,分子間作用力小,受熱易升華[30]。

3.3 化學結構與耐堿性的關系

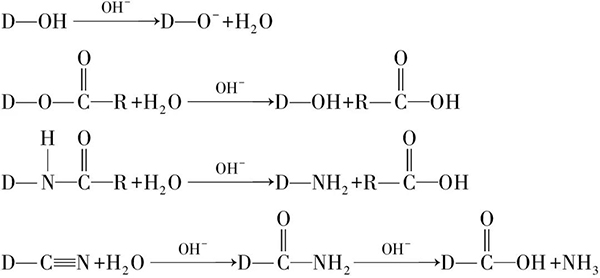

由于對耐堿分散染料結構的認知不夠深入,很長一段時間業內普遍認為染料分子的主體結構影響染料的耐堿性:染料主體結構不同,耐堿性差別大,主體結構耐堿性由強到弱依次為雜環結構、蒽醌結構、偶氮結構。但探索研究表明,分子結構中所含的取代基才是決定分散染料耐堿性的關鍵,而主體結構僅是次因[2]。當取代基是酰胺基、酯基、苯磺酰基時,分散染料的耐堿性最弱,只能在弱酸性染浴中染色;當取代基是羥基、醚基、氰基時,染料具有一定耐堿性,可以在弱酸和弱堿的環境中染色;當取代基為羰基、氨基、硝基時,染料耐堿性較強,可以在強堿性染浴中染色[31-34]。分散染料在堿性條件下色澤會發生不同程度的變化,反應式如圖2所示[18]。

圖2 不同取代基團水解反應式

辛云川[21]對分散染料的結構與其耐堿性關系做了更為系統、深入的探討。通過休克爾電荷值的計算及紫外光譜、紅外光譜分析技術研究探索了蒽醌類、偶氮類、雜環類分散染料的耐堿程度。研究得知取代基的數量、種類、位置對蒽醌類和偶氮類分散染料耐堿性影響最大;若取代基種類及數量相同,在堿性浴中取代基的休克爾電荷值越小染料越不穩定;雜環類分散染料因雜原子的存在,結構特殊,其耐堿性不僅與取代基團有關,還和染料的結構有關,隨電荷轉移情況和原子間作用力的不同而有所區別。

耐堿分散染料的堿性染色特點

相對于傳統染色方法,滌綸堿性染色工藝是常規工藝的合理化改進,是滌綸纖維染整加工發展的新方向[35]。采用堿性染色方法有以下幾方面特點:

a)質量方面:堿性染色可以解決滌綸染色中低聚物析出問題。低聚物在酸性浴中難以去除,但可在高溫的堿性浴中分解。堿性染色還可以再進一步對織物進行退漿,優化了成品性能,賦予織物柔軟效果,有利于改善成品質量。雖然滌綸大分子在堿的作用下會發生水解,但由于滌綸的疏水性和它的聚集態結構特點(結晶度、取向度較高,結構緊密),在堿液中處理時,不致發生較大的溶脹,酯鍵的水解一般只能由表及里地進行。當表面分子被損傷到一定程度后,便溶解在堿液中,使纖維表面一層層地剝落下來,而對纖維的芯層則無多大影響。利用堿剝皮,可使纖維變得細而柔軟,增加了纖維在紗線中的活動性,制成的織物有仿真絲效果。

b)經濟方面:由于前處理及染后加工都是在堿性條件下進行,可實現前處理染色一浴工藝,省略堿減量后的酸中和及水洗工序,工藝流程簡短,可縮短加工時間,節約成本[36-37]。比如滌棉混紡針織物的染色可以實現分散、活性染料一浴加工,大大提高生產效率,整個染整加工工藝更趨合理化、高效化[38]。

c)環保方面:堿性染色的開發響應節能減排號召。由于染色工藝省略部分洗滌工序,可有效節能、節水、減少廢水排放。

要實現堿性染色,染料的耐堿性是關鍵,而這由染料的化學結構決定,所以耐堿分散染料的結構研發及選擇至關重要。目前國內外科研工作者為實現分散染料堿性染色采取以下途徑:通過添加助劑或者緩沖劑來間接提高分散染料的耐堿性,從而達到堿性染色;開發可應用于弱堿性浴染色的分散染料,并研究得出適用于堿性染色的工藝條件;開發高耐堿分散染料(滿足染浴pH值可達到14),以實現滌綸前處理、染色短流程一浴法工藝[39]。

結 語

目前已有較多關于耐堿分散染料及相關應用的報道,但其發展仍然有一定的局限性,可歸納總結為以下幾方面原因:a)耐堿分散染料的品種較少,色譜不全;b)染色牢度欠佳;c)應用于滌綸織物練漂染一浴的分散染料應具有高耐堿性、耐氧化性;d)染色重現性差。為此,國內染料工作者除了在原有的染料基礎上進行篩選得到耐堿分散染料外,還需要開發適應于強堿性浴染色的高耐堿分散染料。耐高堿又能滿足色牢度、染色穩定性等要求的分散染料、工藝條件符合時代發展需要。

耐堿分散染料及堿性染色的發展,解決了常規分散染料酸性浴染色的低聚物、染液pH不穩定、耗時耗能等問題。但目前分散染料的耐堿程度評判及耐堿分散染料的選用標準還未形成系統的理論方法。雖然對分散染料結構與耐堿性的關系有一定報道,但規律不夠系統,且存在特例。以上問題均有待進一步研究。在節能減排的大環境下,滌綸織物堿性染色的發展方向為環保型染料、超細旦纖維專用染料、堿可洗分散染料等。

(參考資料略)

發布 | 浙江理工大學雜志社 新媒體中心

編輯 | 徐 航